Kanban kommt aus der japanischen bzw. chinesischen Sprache und bedeutet Karte, Etikett oder Aufkleber. In der Produktionsplanung und -steuerung oder allgemein Logistiksteuerung wird damit ein Steuerungsverfahren beschrieben, mit dem verbrauchtes Material nach dem Verbrauchssteuerungsprinzip (Pull-Prinzip) wieder neu produziert wird. Die Materialbereitstellung bei Kanban orientiert sich damit ausschließlich am Verbrauch im Produktionsablauf oder durch eine andere Verbrauchsstelle wie eine Distributionslager. Die Karten waren ursprünglich Basiselement dieser Steuerungssystematik und dienen der Informationsweiterleitung. In modernen Betrieben mit sehr vielen Artikeln verlieren sie aber an Relevanz, da anstatt der Karten IT gestützte Lösungen verwendet werden.

Kanban-Systeme steuern im Idealfall wird die gesamte Wertschöpfungskette vom Lieferanten bis zum Endkunden. Auf diesem Weg können Versorgungsabrisse weitgehend vermieden werden und Überbestände (die aus vielfältige Fehler in MRP resultieren) sicher ausgeschlossen werden. Dabei bilden Kanban-Regelkreise zwischen dem Verbrauchsort und dem Produktionsort die Basis dieser flexiblen Produktionssteuerung. Die Kanban-Steuerung benötigt allerdings eine kontinuierliche Überwachung auf Eignung je Material und eine Kanban-Dimensionierung.

Das erste Kanban-System wurde maßgeblich ab 1947 von Lean-Production-Pionier Taiichi Ohno bei dem japanischen Unternehmen Toyota entwickelt.

“ Er wollte den Materialfluss in der Produktion nach dem Prinzip amerikanischer Supermärkte zu organisieren. Das heißt, ein Verbraucher entnimmt aus dem Regal eine Ware bestimmter Spezifikation und Menge die Lücke wird bemerkt und wieder aufgefüllt.“

Kanban war Teil der Lean Manufacturing-Methodik zur Minimierung von Verschwendung und zur Steigerung der Produktivität. Ein Grund für die Entwicklung und Einführung der Lean Methoden war die ungenügende Produktivität und Effizienz des Unternehmens im Vergleich zu amerikanischen Konkurrenten. Mit Kanban erreichte Toyota eine flexible und effiziente Produktionssteuerung mit deren Hilfe die Produktivität gesteigert und gleichzeitig kostenintensive Lagerbestände an Rohmaterial, Halbfertigmaterial und auch Endprodukte reduziert wurden.

Kanban war allerdings nur eines von 18 Elementen durch das sich das Produktionssystem von Toyota ausgezeichnet hat, das T. Ohno zusammen mit dem Besitzer K. Toyoda und Dr. S. Shingo entwickelt wurde. Alle zusammen bilden das durch seinen Erfolg bekannte Toyota-Produktionssystem (TPS). Kanban wurde und wird zusammen mit Just-in-time (JIT) angewandt. Beide Methoden sind nicht voneinander abhängig, sondern ergänzende Prinzipien.

Die Steuerung des Materialflusses erfolgt durch Behälter (Kanban-Behälter) oder durch Kanban-Karten. Kanban-Karten dienen als klassiches Identifikationsmittel an der Ware und haben den Vorteil, dass zum Anstoß einer Nachlieferung nur die physische Karte oder die elektronische Information der Karte (eKanban) transportiert werden muss. Sehr beliebt bzw. häufig zu finden, ist eine Kanban-Steuerung mit zwei Behältern. Während sich ein Behälter in der Produktion befindet ist der zweite Behälter unterwegs beim Nachfüllen. Es werden drei Varianten unterschieden, je nach dem, ob nur aus einem Lager bereitgestellt und kommissioniert (Lager-Kanban), bestellt (Lieferanten-Kanban) oder nachproduziert (Produktions-Kanban) wird.

In der Praxis wird zwischen fünf verschiedenen Arten von Kanban unterschieden:

Später im Artikel gehen wir noch genauer auf das Thema Kanban-Varianten ein, die auch nach Steuerungsmethode oder aufgrund der eingesetzten Kartentypen differenziert werden können.

Kanban-Regelkreis: Lager-Kanban

Eine Kanbankarte enthält wichtige Informationen, die den Materialfluss und die Produktionsprozesse steuern. Zu den typischen Informationen auf einer Kanban-Karte gehören unter anderem folgende:

Bei einem Push System (typische ERP-Steuerung) geht man davon aus, daß der aktuelle Plan, die nächsten Tage und Wochen Gültigkeit besitzt. Was passiert aber, wenn der Plan sich morgen ändert, weil der Kunde anruft und anstatt Teil A lieber Teil B haben möchte?

Fazit: der Plan kann gar nicht funktionieren! Es sei denn, die offensichtlichen Schwachstellen einer ERP-Steuerung werden mit hohen Beständen und langen Lieferzeiten kompensiert.

Die wesentlichen Vorteile eines Kanban Systems sind:

Nachteile von Kanban:

Kanban mit Karten - im herkömmlichen Sinne - eignet sich für Produkte bei relativ konstanter Nachfrage

und im klassischen japanischen Kanban-Systemen vor allem für C-Teile.

Aus diesem Grund werden in vielen Unternehmen nur ein kleiner Teil der Materialen, also vor allem C-Teile, damit gesteuert. Durch den hohen Variantenreichtum unserer Produkte ist eine Kanban-Steuerung ohne eKanban nicht handlebar, da ein System mit mehreren 100 oder gar 1000 Artikeln mit Karten zu steueren ist sehr aufwändig.

Der restliche - meist deutlich größere Teil - der Teile wird über MRP gesteuert. Dieses Vorgehen ist jedoch nicht im Sinne T. Ohnos, da die Teile, die nicht über

Kanban gesteuert werden regelmäßig zu Versorgungsdefiziten bzw. Materialengpässen führen. Nach dem Prinzip des TPS sollten immer alle Teile zu einen hohe Versorgungssicherheit aufweisen. Nur dann läst sich ein Bestandsminimum und eine hohe Lieferfähigkeit erreichen.

Eine Erleichterung bieten mittlerweise eKanban Systeme. Sie bieten die Möglichkeit auch bei großem Variantenreichtum Kanban erfolgreich zu verarbeiten. Dadurch wurden bereits Kanban-Steuerungen mit mehreren 10.000 erfolgreich realisiert.

Für eine Steuerung von A und B-Teilen mit Kanban eignet sich die hybride MRP-Kanban Steuerung, die 2000 bei der Voith AG, erstmals in Europa, in großem Umfang realisiert wurde.

Die Größe bzw. die Anzahl der Kanban-Behälter muss so groß sein, dass sie die Zeit bis zum Befüllen (Wiederbeschaffungszeit u. Durchlaufzeit) überbrückt. Ist der Behälter geleert, wird durch das Versenden der Kanban-Karte automatisch ein neuer Nachschub ausgelöst. Bei Behälter-Kanban wird der Behälter selbst ins Pufferlager zum Auffüllen geschickt. Der Weg des vollen und leeren Behälters oder der Karte beschreibt den Kanban-Kreis. Grundsätzlich muss die Anzahl der Kanban-Karten im System so groß sein, dass ausreichend Material zirkuliert, um die Bedarfsmengen im Wiederbeschaffungszeitraum zu decken. IT-Systeme können hier hilfreich sein. Selbst hochkomplexe Algorithmen oder Simulationsmodelle bieten aber im Vergleich zu Dimensionierungen mit Materialfluss-Kaizen, die umfassendes menschliches Verständnis mit berücksichtigt, nur eine eher grobe Richtlinie.

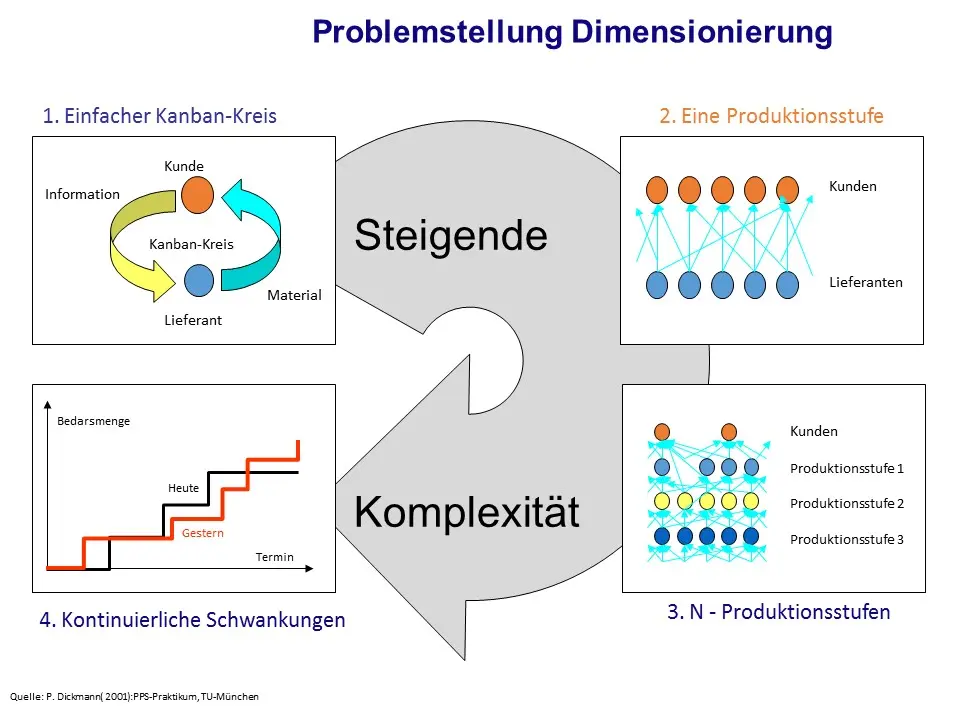

Problemstellung der Kanban-Dimensionierung

Materialfluss-Kaizen ist die kontinuierlich immer wiederkehrende manuelle Optimierung der Logistik-Prozesse und dient der Kanban-Dimensionierung (Berechnung der Anzahl der Kanban-Behälter bzw. der Anzahl der benötigen Teile). Da der Erfolg eines Logistik-Prozesses oder einer Kanban-Dimensionierung überproportional durch die Optimierung der Prozesse drum herum (Elemente des Materialfluss-Kaizen) beeinflusst wird, werden die Kanban-Dimensionierungen in klassischen Systemen sehr trivial manuell vorgenommen. Damit immer eine ausreichende Zahl von Kanban-Karten bzw. Behältern im System vorhanden sind, ermittelt der Kanban-Manager die benötigte Zahl der Karten und passt sie regelmäßig oder bei Veränderung an die neuen Bedürfnisse an. Mit Materialfluss-Kaizen erreicht man in sehr kurzen Zeiträumen einen optimalen Materialfluss und Kanban-Dimensionierung. Die Genauigkeit des Verfahrens ist sehr viel höher, als aus der vermeintlichen hohen Aktualität und Exaktheit von IT-Algorithmen entsteht. Dennoch sind vor allem bei komplexeren Abläufen und sehr umfangreichen Kanban-Umsetzungen, von hunderten Materialien, IT-Systeme notwendig. Die heute übliche Form von Materialfluss-Kaizen, wurde durch P. Dickmann 1995 bis 2000 entwickelt und 2000 erstmals zusammen mit einer hybriden MRP-Kanban Steuerung bei der Voith AG umgesetzt.

Kanban-Varianten ergeben sich entweder aus der Steuerungsmethode, der Steuerungsebene oder der Art der verwendeten Karten.

Wenn umgangssprachlich von Kanban gesprochen wird, ist diese Variante gemeint. Neben dem Standard mit exakten Materialmengen je Gebinde existiert eine Variante mit Mengenbereichen. Dieser kann in Zahlen definiert oder in Füllmenge bzw. optischem Füllstand angegeben werden, etwa zum Befüllen von Schüttgut in Behältern, bei dem keine genaue Stückzahl abgezählt oder gewogen werden muss.

Dabei handelt es sich um eine entkoppelte Variante, bei der der Kunde und der Lieferant eigene Puffer und getrennte Kartenkreise verwalten. So können zum Beispiel bei Lieferanten-Kanban die Informationswege abgesichert und verkürzt werden. Dabei löst die Kunden- oder Informations-Kanban-Karte den Transport aus. Die zweite Karte, die Lieferanten- oder Produktions-Kanban-Karte, stößt die Produktion an. In der praktischen Anwendung des Lieferanten-Kanban verlässt die Kunden-Kanban-Karte das Werk nicht. Sie wandert vom internen Lager über den Verbrauch, evtl. noch in die Disposition und dann in den Wareneingangsbereich. Mit dem Abruf des Disponenten wird beim Lieferanten die Produktions-Kanban-Karte angestoßen. Zudem kann die Variante des Zwei-Karten-Kanbans angewandt werden bei „aufgeblähten“ Kanban-Kreisen, etwa durch Transportzeiten. Die Anzahl der Karten reduziert sich hier drastisch, da der Informationsweg abgekürzt wird. Ein Nebeneffekt der Abkürzung des Wegs der Karte ist das Umgehen einiger potenzieller Störgrößen.

Sicht-Kanban basiert nicht auf Karten sondern auf Stellplätzen, z. B. Bodenplätzen, Regalfächer, Schubladen etc. Der nötige Nachschub wird entweder beim Anbruch des Gebindes oder beim Leeren der Fläche ausgelöst. Fehlmengen sind direkt an der leeren Fläche zu erkennen. Da die Lücke nicht verloren gehen kann und immer visuell erkennbar ist, ist diese Methode die sicherste Nachschubmethode.

Diese zum Standard zunächst sehr ähnliche Variation verwandelt Kanban in eine dezentrale, belastungsorientierte Steuerung, vielfach ohne dass es dem Anwender bewusst wird. Hiervon existieren verschiedene Varianten. Die grundlegende Variante gibt nur eine Stückzahl und gegebenenfalls eine Produktfamilie an. Die Karte erlaubt z. B. die Produktion einer Baugruppe. Welche Materialnummer im Detail produziert werden darf, definiert sich durch ein Sicht-Kanban (z. B. eine Stellfläche) im Versandpuffer der Produktionszelle.

Der Unterschied dieser Varianten liegt darin, dass die Kanban-Karten (der Kanban) vom Behälter genommen werden müssen oder nicht. Generell ist Behälter-Kanban das sicherere Verfahren, da Behälter weniger leicht verloren gehen als Karten. Vor allem aus Platzmangel oder Distanzgründen können Behälter jedoch nicht immer sinnvoll eingesetzt werden.

Bei klassischen, vorwiegend manuellen Systemen waren zunächst Kreislauf-Karten im Einsatz. Vor allem durch die Verarbeitung von eKanban, im Besonderen bei Zulieferern, sind derzeit vermehrt Einmal- oder Einweg-Karten verbreitet. Die Einweg-Beschriftung bringt den Vorteil der Sicherstellung der Kanban-Eigenschaften über eine Identifikationsnummer. Die redundante Beschriftung einer Kanban-Karte am Gebinde entfällt. Es ist nur das Herstellerlabel mit Informationen bezüglich der Charge, des Produktionsorts etc. notwendig.

Kanban-Karten sind heute in der Regel als Ergänzung mit Barcodes ausgestattet. Sie verweisen auf alle nötigen Informationen

Die Kanban-Karten oder Behälter werden in digitaler Form mit Software verwaltet. Generell entspricht diese Logik für Produktionsaufträge oder Beschaffungsaufträge dem Ein-Karten-Kanban

Dieses, dem klassischen Kanban ähnelnde Verfahren, stellt eine Variante des Bestellbestands-Verfahrens mittels Karten dar. So kann auch hier die gängige Kanban-Tafel verwendet werden. Die Karten entsprechen allerdings nur einem Lagerbestand. Sobald die Grenze des Bestellbestands unterschritten wird, wird die neue Produktion oder Bestellung ausgelöst. Der Unterschied zu Kanban liegt hier in der fehlenden Begrenzung des Maximalbestands durch die Gesamtsumme der Karten. Kanban kann als Sonderform des Bestellbestands-Verfahrens interpretiert werden.

Die Ampelsteuerung oder „Stop-and-go“-Steuerung unterscheidet sich lediglich durch einen gelben Übergangsbereich auf der Kanban-Tafel. Dort kann entsprechend einer Ampel der Produktionsauftrag angestoßen werden. Beide Verfahren sind auch als physischer Stapel visualisierbar, an dem ein Zeiger den Bestellbestand anzeigt. Ansonsten kann bei diesen Methoden die gleiche Methodik und das gleiche Equipment wie bei Kanban verwendet werden.

Dieses Verfahren erlaubt im Vergleich zum klassischen Kanban in einer Kette von Fertigungsmaschinen höhere Puffer in den Zwischenschritten, reagiert daher flexibler und mit weniger Ausfallzeiten auf Störungen. Die Methode ist vorteilhaft bei Materialflüssen mit großer Störungshäufigkeit und schlechterer Austaktung bzw. stark unterschiedlichen Durchlaufzeiten. Letztlich ist diese Steuerung in großen Teilen eine Anpassung an schlechte Abläufe. Ein besserer Ansatz ist z. B., diese Produktionsabläufe zunächst mit Kaizen zu optimieren, um dann mit einer konventionellen Kanban-Steuerung, geringeren Lagerbeständen und einer geringeren Störungshäufigkeiten eine höhere Lieferfähigkeit und Flexibilität zu erreichen.

Diese Systeme werden überwiegend zur Feinsteuerung, vor allem im Bereich der Teilefertigung, eingesetzt. Interessanterweise hat sich in vielen anderen industriellen Bereichen ein aus der Sicht der Materialnummern neutrales, belastungsorientiertes Kanban etabliert.

Die Aufträge kommen von einem hybrid übergeordnetem MRP-System. Aufträge, welche das System überlasten würden, werden zurückgehalten. Nur wenn eine Freigabe aller einzelnen Arbeitssysteme aufgrund des Bestands dies gestattet, wird der Auftrag freigegeben.Der Auftragsstart wird durch die Anzahl der Karten angestoßen.

Bei dieser Steuerung spricht man von Kanban, jedoch wird anstelle von Stückvorgaben auf Zeitvorgaben zurückgegriffen. Vor allem bei starker Variantenvielfalt ist dies sinnvoll, da trotz der Vielfalt die Anzahl der Arbeitsstunden relativ konstant ist, während die Ausbringung stark variieren kann. Der Name leitet sich daraus ab, dass durch die konstante Anzahl der Kanban-Karten der Arbeitsinhalt im System konstant gehalten werden 2 Grundlegende Steuerungsverfahren im heterogenen Logistiknetz mit Kanban 219 kann, wodurch ein gleichbleibender Werkstattbestand (Constant work in Process) erzielt wird.

Nach dem Durchlauf der Grobterminierung im übergeordneten MRP-System wird diese Variante zur Feinsteuerung angewandt. Nach der zentralen Produktionsplanung steht, bezogen auf eine definierte Zeitspanne, eine bestimmte Anzahl von Aufträgen zur Feinplanung an. Die Aufträge werden aufgrund frei werdender Kapazität gestartet. Der Einlastungsprozentsatz (EPS) ist der mittlere Bestand an Produktionsaufträgen vor den Arbeitsstationen. Es handelt sich also um die bestimmende Prozentzahl je Arbeitsstation.

Generell sollte man zu aller erst versuchen Engpässe so schnell als möglich abzustellen. Aber was tun, wenn man eine gewisse Zeit mit dem Engpass leben muss? Hier gilt es, steuerungstechnisch dafür zu sorgen, dass immer das Maximum am an der Engpassstelle produziert wird - dies ist ein typisches Anwendungsgebiet der Constant-Work-in-Process Steuerung (bzw. Con-Wip-Kanban). Con-Wip beschreibt ein simples Verfahren, bei dem einfach nur so viele neue Aufträge in die Engpassstelle gegeben werden, wie fertig wurden. Es ist also auch eine Verbrauchssteuerung (Pull-Prinzip) oder auch Kanban-Steuerung bei der anstelle der Stückzahlen, die Kapazitäten als Steuerungseinheit auf Karten oder in IT den Produkitionsstart anstoßen. Damit wird erreicht, dass keine Staus erzeugt werden. Um dies auch wirklich sicher zu stellen, ist es aber andererseits entscheidend die Materialverfügbarkeit durch die vorgelagerten Prozesse abzusichern, da sonst ebenfalls Produktionsausfall droht. In der Regel werden diese Systeme daher mit klassichen vorgelagerten Kanban-Puffern abgesichert. Dadurch wird immer das Maximum in der Gesamtausbringung erreicht, Krisenmanagement wird reduziert und ein stabiles und einfaches System mit hoher Versorgungssicherheit und geringe Bestände entsteht.

Die heutigen Produkte unterscheiden sich vielfach durch höhere Variantenvielfalt, zu den Produkten bei der Entwicklung von Kanban. Trotz der Versuche, die Varianten zu vereinheitlichen und zu reduzieren ist es heute nötig mehrere Varianten auf dem Markt anzubieten, um sich dort zu behaupten - hier sind hybride Kanban-Systeme sinnvoll.

Hybrid bedeutet die Kombination von Kanban mit einem weiteren Steuerungssystem. Durch die Kombination von Prognosen mit Kanban-Informationen (Verbrauchsinformationen) wird es möglich trotz Schwankungen mit Kanban zu steuern und den Vorteil von Kanban für einen Großteil der Teile zu nützen. In der Praxis wird daher heute bei vielen Unternehmen das MRP-System kombiniert zu einem Kanban-System eingesetzt. Durch die Kombination der beiden Verfahren, werden deren Nachteile ausgeglichen und die Kombination der Vorteile genutzt. Ein weiterer entscheidender Vorteil von hybrides MRP-Kanban besteht darin, dass es in Kombination mit Materialfluss-Kaizen möglich wird werthaltige Teile (A und B-Teile) sinnvoll mit den Vorteilen einer Kanban-Steuerung abzuwickeln.

Zu Kanban bieten wir Inhouse Praxisworkshops mit direkter Umsetzung im Unternehmen an.

Je nach Bedarf werden die Inhalte individuell auf Ihre Bedürfnisse zugeschnitten.

_____________________________________

_____________________________________

Den optimalen Auf- und Ausbau von Kompetenzen verschiedener Zielgruppen unterstützen wir mit firmenspezifischen Trainings oder offenen Seminaren zu den Themen:

Für einen nachhaltigen Wissenstransfer bieten wir praxisnahes Coaching oder Umsetzungs-Workshops direkt in Ihrem Unternehmen an.